Wir entlasten die CO₂-Bilanz. Ein Gewinn für die Umwelt.

Energieerzeugung aus Abfall ist aktiver Umweltschutz. Und das in mehrfacher Hinsicht. Mit einem Anteil von durchschnittlich 50 Prozent biogener Stoffe im Abfall erzeugen Abfallverbrennungsanlagen gemäß Erneuerbare-Energien-Gesetz (EEG) anerkanntermaßen Energie aus erneuerbaren Quellen und tragen damit zum Erreichen der Klimaziele in Deutschland und Europa bei. Durch die energetische Nutzung von Abfall kann der Einsatz von fossilen Energieträgern wie Kohle, Gas und Öl vermieden werden. Gleichzeitig wird durch die energetische Verwertung der in den EEW-Anlagen eingesetzten Brennstoffe die CO2-Bilanz entlastet. Diese positive Klimabilanz zeigt, dass neben dem Recycling von Wertstoffen auch die thermische Verwertung von Abfällen einen wichtigen Baustein der ökologischen Kreislaufwirtschaft bildet.

Ressourcen intelligent managen

Abfall sollte möglichst sinnvoll verwertet und nicht einfach beseitigt werden. Die technisch hoch entwickelten EEW-Anlagen gewährleisten es, Abfälle aus Haushalten, Gewerbe und Industrie ebenso sicher wie umweltschonend zu verwerten. Im Verbrennungsprozess werden die im Abfall enthaltenen Schadstoffe entweder zerstört oder dem Stoffkreislauf entzogen. Ausgefilterte Rohstoffe und Reststoffe wie Schlacke oder Rückstände aus der Rauchgasreinigung werden entweder dem Stoffkreislauf zurückgeführt oder anderweitig sinnvoll eingesetzt, zum Beispiel im Straßenbau oder als Versatz für alte Bergwerke. Im Wertschöpfungsprozess wird das Abfallvolumen insgesamt um circa 90 Prozent reduziert und gleichzeitig neue Energie gewonnen – eine intelligente und besonders umwelteffiziente Form des Ressourcenmanagements.

Emissionen unter Grenzwerten

Ebenfalls vorbildlich: Die Emissionen der EEW-Anlagen unterschreiten die strengen gesetzlichen Vorgaben deutlich. Meistens ist die Luft, die unsere Anlagen verlässt, deutlich geringer belastet als Stadtluft. Abfall, der nicht vermieden oder recycelt werden kann, wird mit EEW Energy from Waste eine wichtige letzte Aufgabe zuteil: Wir geben Abfall einen Job im Klimaschutz. Die Emissionsdaten sind auf den jeweiligen Standortseiten veröffentlicht.

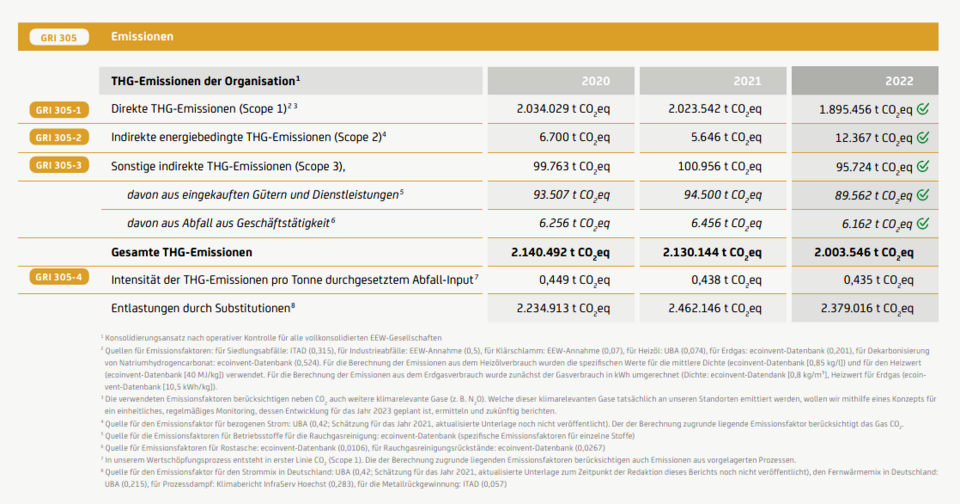

Unsere ökologischen Kennzahlen im Überblick

Wir erheben und berichten die direkten und indirekten Treibhausgas-(THG-)Emissionen der EEW-Geschäftstätigkeit nach den Anforderungen der GRI-Standards und in Orientierung am „Greenhouse Gas Protocol“-Standard. Weitere Informationen dazu finden Sie in unserem aktuellen Nachhaltigkeitsbericht im Kapitel "Klimarelevante Emissionen (Output)".

Unsere Nachhaltigkeits-Roadmap bildet 14 Ziele in 5 Handlungsfeldern ab, die wir als EEW-Gruppe bis zum Jahr 2030 erreichen wollen. Darüber hinaus haben wir für unseren Standort im niederländischen Delfzijl mithilfe einer sog. CO2-Leistungsleiter und deren Zertifizierung durch die Stiftung für klimafreundlichen Beschaffung und Unternehmen (SKAO) konkrete Maßnahmen identifiziert, um den CO2-Fußabdruck weiter konsequent zu reduzieren.

Abfallverbrennungsanlagen als Schadstoffsenker

Abfallverbrennungsanlagen erfüllen heute dank modernster Filter- und Feuerungstechnik höhere Umweltstandards als andere Industrieanlagen. Denn die Novellierung der 17. Verordnung zum Bundes-Immissionsschutzgesetz (17. BImSchV) schuf weltweit die schärfsten Emissionsgrenzwerte sowie strenge Anforderungen an die Emissionsüberwachung.

Damit sind Abfallverbrennungsanlagen die am schärfsten reglementierten Industrieanlagen in Deutschland. Diese europaweiten Standards haben Vorbildcharakter.

Weniger Emissionen aus der Müllverbrennung

Seit 1990 sind die Emissionen aus der Müllverbrennung kontinuierlich zurückgegangen.

So ist beispielsweise der Ausstoß an Dioxin im Jahr 2005 aus allen 66 bundesdeutschen Verbrennungsanlagen auf ein Tausendstel gesunken: weniger als 0,5 Gramm zu ursprünglich 400 Gramm Anfang der 90er Jahre. Und dies trotz der Verdopplung der Müllverbrennungskapazität seit 1985. Im Vergleich: Kamine und Kachelöfen der privaten Haushalte geben heute rund 20-mal mehr Dioxin an die Umwelt ab. Doch Dioxine entstehen erst im Rauchgas; sie sind nur zu einem kleinen Anteil im Abfall vorhanden.

Dagegen kommen giftige Schwermetalle wie Blei und Quecksilber oder Gifte wie Arsen durchaus mit dem Abfall in das Rauchgas. Gleiches gilt für Staub. Damit diese Stoffe die Müllverbrennungsanlage nicht über den Schornstein wieder verlassen, werden hocheffektive Rauchgasreinigungsanlagen vorgeschaltet.

Da Abfallverbrennungsanlagen die im Müll enthaltenen Schadstoffe dauerhaft der Umwelt entziehen, arbeiten unsere Anlagen als Schadstoffsenker.

CO2-neutrale Energieerzeugung ist Klimaschutz

Aufgrund biologischer und chemischer Prozesse des biogenen Anteils von Restabfall auf Deponien entstanden in der Vergangenheit in erheblichem Umfang klimaschädliche Emissionen wie Kohlendioxid und Methan. Diese Freisetzungen haben maßgeblich zur Entstehung des Treibhauseffekts mit beigetragen.

Im Jahr 1990 sind insgesamt 1,5 Millionen Tonnen Methan aus bundesdeutschen Deponien freigesetzt worden. Methan ist 21-mal klimaschädlicher als Kohlendioxid. Durch Verringerung von Deponiekapazitäten und Nutzung des austretenden Deponiegases sowie dank der zunehmenden Verwertung des Abfalls in Verbrennungsanlagen konnten die Emissionen bereits 2004 auf 0,5 Millionen Tonnen gesenkt werden. Zusammen mit dem konsequenten Ausbau erneuerbarer Energien im Zuge der Energiewende konnten in den zurückliegenden Jahren große Fortschritte bei der Entlastung des Klimas und auf dem Weg in ein regeneratives Versorgungszeitalter erreicht werden.

Einsparung von Primärenergie

Die Behandlung des Abfalls in hochwirksamen thermischen Verfahrensprozessen führt durch die Einsparung von Primärenergieträgern (Kohle, Gas, Erdöl) zu einer Verminderung von klimarelevanten Emissionen. Durch die energetische Nutzung des Abfalls wird mittlerweile jährlich eine Menge an fossilen Energieträgern eingespart, wie sie umgerechnet 700.000 Bundesbürger verbrauchen.

Ferner ist ein Teil des Abfalls biogenen Ursprungs. Rohstoffe wie Holz, Pappe oder Papier verbrennen klimaneutral, weil Pflanzen und Bäume während ihrer Wachstumsphase bereits CO2 aus der Luft aufgenommen und dadurch der Umwelt entzogen haben. Dieses gespeicherte Kohlendioxid wird im Prozess der thermischen Strom- und Wärmeerzeugung wieder abgegeben, verursacht aber wie andere erneuerbare Energien auf organischer Basis keine zusätzlichen CO2-Emissionen.

Ökologische Verantwortung

Dank dieser Anstrengungen sind die klimaschädlichen Emissionen aus der Abfallwirtschaft seit 1990 um 30 Millionen Tonnen Kohlendioxid zurückgegangen. Das entspricht den Emissionen von 2,5 Millionen Bundesbürgern. Damit leistet die Behandlung des Abfalls in hochmodernen thermischen Anlagen mit guter Energienutzung einen wesentlichen Beitrag zum Klimaschutz. Als Baustein einer ökologisch verantwortlichen Ver- und Entsorgungsstrategie kommt der energetischen Verwertung eine ähnlich bedeutende Rolle zu wie den erneuerbaren Energien.

Wir brennen für die Industrie - und ersetzen primäre Brennstoffe

Der Verzicht auf fossile Energieträger wie Kohle, Erdöl und Erdgas ist zentraler Baustein einer nachhaltigen Klimapolitik. Gerade in energieintensiven industriellen Prozessen sind umweltschonende und wirtschaftliche Alternativen zu herkömmlichen primären Brennstoffen gefragt. Im Gegensatz zu endlichen Ressourcen bilden Abfälle ein quasi unerschöpfliches Reservoire mit interessantem energetischem Potenzial. Genau darauf hat EEW Energy from Waste (EEW) sich spezialisiert. Neben modernen Abfallverbrennungsanlagen entwickelt, baut und betreibt das Unternehmen Kraftwerke, die mit speziell aufbereiteten Haus-, Gewerbe- und Industrieabfällen befeuert werden. Diese Ersatzbrennstoffe (EBS) haben einen wesentlich höheren Heizwert als herkömmlicher Hausmüll und dienen insbesondere der Großindustrie zur dezentralen Gewinnung von Energie in Form von Strom, Heiz- und Prozessdampf.

Penible Umweltvorgaben

Die Verbrennung von Ersatzbrennstoffen unterliegt strengen Umweltschutzauflagen. Definierte Mindesttemperaturen von 850 Grad im Kessel stellen sicher, dass enthaltene Schadstoffe wie etwa Dioxine und Furane vollständig zerstört werden. Stickoxide werden durch Zugabe von Harnstoff in umweltneutralen Stickstoff und Wasser umgewandelt. Eine mehrstufige Rauchgasreinigung reduziert Staub, Schwermetalle und weitere Schadstoffe auf ein Minimum. Verbleibende Schlacken werden aufbereitet und im Straßen- und Deponiebau wiederverwertet, Flugasche und Filterstäube umweltverträglich entsorgt. So ist sichergestellt, dass sie Sekundärbrennstoffe Energie liefern, ohne dass es dabei zu ökologischen Belastungen kommt.

Reduzierung von CO2-Emissionen

In den derzeit sieben Ersatzbrennstoffkraftwerken, die EEW in Eigenregie oder zusammen mit Industriepartnern betreibt, werden jährlich insgesamt 1,4 bis 1,5 Millionen Tonnen dieser sekundären Brennstoffe verfeuert. Durch die Substituierung fossiler Energieträger leisten die EBS-Anlagen der Unternehmensgruppe einen bedeutenden Beitrag zur Reduzierung umweltschädlicher CO2-Emissionen. Je nachdem, welchen biogenen Anteil die Ersatzbrennstoffe aufweisen, wird im Vergleich zum Einsatz von Kohle bis zu einem Drittel Kohlendioxid eingespart. Sekundärbrennstoffe sind daher immer häufiger erste Wahl.

Endstation für Schadstoffe

Bei der Verbrennung von Abfall entstehen Gemische von Gasen, die Schadstoffe wie Kohlendioxid, Schwefeldioxid, Staub und Ruß sowie Stickoxide, Schwermetalldämpfe und unverbrannte Kohlenwasserstoffe enthalten.

Durch den Einsatz von modernster Rauchgasreinigungstechnik können heute die Rauchgase von Schadstoffen gereinigt werden, so dass eine Belastung der Umwelt mit organischen und anorganischen Stoffen nicht mehr stattfindet. Diese Stoffe werden teilweise in der Schlacke reaktionsneutral eingebunden oder im Filterstaub als Endprodukt der Rauchgasreinigung konzentriert und sicher untertage verbracht.

Dadurch werden dem Umweltkreislauf kontinuierlich Schadstoffe entzogen - Schadstoffe, die vorher auf Deponien an die Umwelt abgegeben wurden.

Flexibilität und Sicherheit durch Systemketten.

Moderne Rauchgasreinigung gewährleistet durch verschiedene Systemketten den gezielten Abbau von Schadstoffen. Welche Systemkette zur Anwendung kommt, ist wiederum abhängig von Standortbedingungen und Abfallzusammensetzung. Keine dieser Systemkomponenten reinigt dabei ausschließlich einen Bestandteil der Rauchgase. So kann sie zum Beispiel sowohl zur Feststoffabscheidung, als auch zur Reinigung von organischen Spurenstoffen und Schwermetallen beitragen.

Derzeit gibt es verschiedene herstellerbedingte Rauchgasreinigungsverfahren, die aus variierbaren Systemkomponenten bestehen. Dabei werden immer unabhängig vom Verfahren Feststoffe, schadstoffhaltige Gase und organische Spurenstoffe abgeschieden sowie Schwermetallanteile ausgefiltert. Insbesondere entstehen bei der Abfallverbrennung Dioxine und Furane (durch die Verbrennung) sowie Schwermetalle wie Quecksilber und Cadmium in gasförmigem Zustand. Diese Stoffe sind bereits im Abfall vorhanden und werden bei der Verbrennung freigesetzt.

Bei alten Deponien gelangten diese Schadstoffe früher unbearbeitet in den Umweltkreislauf. Aber auch die Sanierung alter und die Anlage neuer Deponien verhinderte nicht, dass jene Schadstoffe trotz Umweltbarrieren weiterhin existierten. Die Rauchgasreinigung entzieht diese jedoch dauerhaft der Umwelt.

Feststoffabscheidung

Ein wichtiger Bestandteil der Rauchgasreinigung ist die Entfernung von festen Partikeln aus dem Abgas. Diese Stäube entstehen teilweise bereits beim Verbrennungsvorgang, aber auch bei den einzelnen Komponenten des Rauchgasreinigungsvorgangs - zum Beispiel beim Sprühabsorber durch Einsprühen von Aktivkohle und Kalkmilch.

Dafür gibt es verschiedene Verfahren, die beispielsweise Teilchen durch poröse Stoffe filtern oder durch Fliehkraft abscheiden. Eine weitere Möglichkeit ist die elektrostatische Aufladung der Staubteilchen, die auch mit einer Nasswäsche verbunden sein kann.

Mehrere Systemkomponenten können zur Feststoffabscheidung zum Einsatz kommen. Sie erzielen in gewissem Umfang auch bei der Abscheidung von gasförmigen Schadstoffen gute Ergebnisse.

Entstickung

Abfallverbrennungsanlagen verfügen heute über verschiedene Systeme der Verbrennungstechnik. Maßgeblich für eine gut steuerbare Verbrennungsleistung ist die Abstimmung zwischen Rostsystem, Feuerraum, Nachbrennzone und Dampferzeugerbauart.

Wenn die Verbrennungsluft- und Gasdurchführung für eine gute Verwirbelung der Rauchgase sorgt, wird ein hoher Zerstörungsgrad aller Kohlenwasserstoffverbindungen erreicht.

Anders sieht es bei den Stickoxidverbindungen (NOx), also bei den gasförmigen Oxiden des Stickstoffs, aus. Sie entstehen bei jedem Verbrennungsvorgang. Gelangen sie an die Umwelt, bildet sich unter Sonneneinstrahlung das schädliche Ozon. Ferner sind Stickoxidverbindungen für Smogbildung und den sauren Regen verantwortlich.

Zwei Schritte verhindern bei der Abfallverbrennung die Abgabe der schädlichen Stickoxidverbindungen an die Umwelt. Im ersten Schritt unterdrücken optimierte Verbrennungstemperaturen bis zu 30 Prozent die Entstehung dieser Verbindungen.

Im zweiten Schritt sorgen zwei Verfahren für eine Minderung zu 90 Prozent. In den EEW Energy from Waste-Anlagen kommt hierbei das SNCR-Verfahren zur Anwendung.

Organische Spurenstoffe: Dioxine und Furane

Dioxine und Furane stehen als Sammelbegriff für mehr als 200 Einzelverbindungen, die man vereinfacht als chlorhaltige Kohlenwasserstoff-Verbindungen mit unterschiedlicher Toxizität bezeichnen kann. Sie kommen in der Natur nicht vor, sondern entstehen als unerwünschtes Nebenprodukt bei allen Arten von Verbrennungsprozessen.

Der Dioxinausstoß konnte in den letzten zehn Jahren kontinuierlich gesenkt werden. Dazu beigetragen haben optimierte Betriebsbedingungen und die Entwicklung effektiverer Rauchgasreinigungstechnik verbunden mit höheren Verbrennungstemperaturen. Denn Dioxine und Furane werden bei Temperaturen über 900° C zerstört. Ein vollständiger Ausbrand der Rauchgase leistet damit einen wesentlichen Beitrag zur Minimierung der Dioxin/Furan-Emissionen.

Außerdem trägt eine geschickte Führung der Rauchgase erheblich zur Senkung von Emissionen bei. Denn sie müssen möglichst schnell durch das kritische Temperaturintervall von über 900° C hindurch geführt werden, ohne dass die Rauchgase sich dabei abkühlen. Denn dann bestünde die Gefahr der Neubildung.

Gesetzlich vorgeschrieben ist eine Verweildauer der Gase für mindestens zwei Sekunden bei 850° C. Die Einhaltung dieses Werts überwachen Thermoelemente am Ende des ersten Zugs. Um die Emission von eventuell neu entstandenen Dioxinen zu verhindern, sind weitere Komponenten der Rauchgasreinigung nachgeschaltet.

Übersicht

Emissionen

Als Emission (Aussendung) wird der Austritt von Schadstoffen in Luft, Boden und Gewässer bezeichnet. Um Umweltbelastungen durch Emissionen zu reduzieren und zu vermeiden, schreibt das deutsche Bundes-Immissionsschutz-Gesetz (BImSchV) in der TA Luft strenge Grenzwerte vor. Das ist ein wesentliches Ziel des Umweltschutzes.

Europaweit sollen durch die neue Richtlinie 2000/76/EG Belastungen der Umwelt infolge der Verbrennung und Mitverbrennung von Abfällen so weit wie möglich begrenzt werden. Die Richtlinie legt dabei insbesondere bestimmte Betriebsbedingungen, spezielle Anforderungen an die technische Ausstattung sowie Emissionsgrenzwerte fest.

Um eine Genehmigung zum Bau einer Abfallverbrennungsanlage zu erhalten, schreibt die zuständige Genehmigungsbehörde feste Grenzwerte für alle Schadstoffe vor. Dies kann von Kommune zu Kommune unterschiedlich sein. So hat die Behörde auch die Möglichkeit, einen wesentlich strengeren Wert der gesetzlichen Bestimmungen der 17. BImSchV ihrer zu erteilenden Genehmigung zu Grunde zu legen.

Kontrolle

Einhaltung der Emissionsgrenzwerte

EEW Energy from Waste ist als Betreiber von Verbrennungsanlagen zur sicheren Einhaltung der im Genehmigungsbescheid festgelegten Grenzwerte verpflichtet. Dazu gehört eine ständige Kontrolle der zulässigen Maximalleistung der installierten Rauchgasreinigungsanlage durch kontinuierliche Messungen.

Was und wie gemessen wird, ist gesetzlich vorgeschrieben. Die dazu eingesetzten Messgeräte sind eignungsgeprüft. Zusätzlich erfolgen eine weitere jährliche Funktionsprüfung und eine Kalibrierung durch ein zugelassenes Messinstitut. Außerdem werden die Geräte durch den Betreiber gewartet und halbjährlich durch den Hersteller überprüft.

Die Messungen erfolgen nach dem Prinzip des gläsernen Schornsteins. Das heißt, die an der Emissionsmessstelle erfassten Daten werden konstant über eine Datenleitung an die zuständige Genehmigungsbehörde gesendet und stehen damit der Öffentlichkeit jederzeit zur Verfügung.

Darüber hinaus ist jeder Standort verpflichtet, seine Werte einmal im Jahr in einem für die Bürger zugänglichen Medium wie Tageszeitung oder Internet anzuzeigen.

Messdaten

Messungen an zwei Ebenen

Bei der Emissionsmessung wird zwischen kontinuierlichen Messungen und Einzelmessungen unterschieden.

Bei den kontinuierlichen Messungen werden die Emissionswerte minutiös erfasst. Dazu ist direkt vor dem Kamin eine Messstation installiert, die die erfassten Werte per Datensystem an einen Emissionsrechner leitet. Dieser bildet Halbstundenmittelwerte und Tagesmittelwerte. Per Datenleitung bekommt die zuständige Aufsichtsbehörde diese Mittelwerte übermittelt.

Die 17. BImSchV schreibt genau vor, welche Grenzen die erfassten Werte nicht überschreiten dürfen. Zusätzlich kann die Genehmigungsbehörde noch einmal niedrigere Grenzwerte vorschreiben.

Bei den kontinuierlichen Messungen werden vor allem folgende Komponenten ständig überprüft:

- Staub

- Kohlenstoffgehalt

- Saure Rauchgasbestandteile

- Kohlemonoxidgehalt

- Stickoxidverbindungen

- Quecksilber

- Ammoniak*

*Genehmigungsabhängig

Per Einzelmessung werden alle Schwermetallverbindungen sowie Dioxine und Furane gemessen. Im ersten Jahr nach der Inbetriebnahme einer Anlage werden diese Verbindungen alle zwei Monate dokumentiert. Später dann einmal jährlich.

Verbrennungsparameter

Ein weiterer wichtiger Messwert ist der Verbrennungsparameter. Dieser stellt zum einen sicher, dass zu jeder Zeit die Mindesttemperatur im Verbrennungsraum mindestens 850° C beträgt. Zum anderen gewährleistet er, dass die Schadstoffe mindestens zwei Sekunden bei dieser Temperatur verweilen müssen. Denn nur dann werden Dioxine und Furane sicher zerstört.

Dazu wird nach der Inbetriebnahme der Anlage die Messeinrichtung vom TÜV oder einer sogenannten Zugelassenen Überwachungsstelle [ZÜS] kalibriert. Die Daten werden anschließend ständig im Emissionsrechner und im Leitsystem erfasst und archiviert. Damit ist eine ständige Verbrennungstemperatur von über 850° C sicher gewährleistet.

Verbrennungsparameter

- Temperatur

- Feuchte

- Sauerstoff

- Druck

- Volumenstrom

Übersicht

Auch die Reststoffe finden Verwendung

Nur 10 Prozent Reststoffe bleiben nach der Verbrennung übrig. Den größten Anteil macht hier die durch den Verbrennungsvorgang entstehende Schlacke aus. Verschmolzene Metalle werden aus der Schlacke heraussortiert und wiederverwendet. Ein weiteres anfallendes Produkt ist der Kessel- und Filterstaub aus der Rauchgasreinigung.

Schlacke

Ein vielseitiges Endprodukt: Schlacke

Am Ende des Verbrennungsrostes angekommen, ist der Abfall fast vollständig ausgebrannt. Übrig bleibt lediglich die Schlacke als Verbrennungsendprodukt, die durch Öffnungen im Rost zunächst zum Abkühlen in ein Wasserbad fällt (Nassentschlacker).

Die hohe Verbrennungstemperatur gewährleistet einen vollständigen Einschluss der Inhaltsstoffe, die vorher im Abfall enthalten waren.

In der Schlacke sind Rückstände von Glas, Metallen und Keramik enthalten, die durch die hohen Temperaturen fest zusammen verschmolzen werden. Schlacke ist ein vielfältiges Endprodukt. Sie muss jedoch vor der Wiederverwertung entsprechend aufbereitet werden.

In einem ersten Schritt werden die leicht löslichen Salze in einem Wasserbad ausgewaschen. Dann wird das Material aufgebrochen und von Metallen sowie Schwebestoffen befreit. Im Anschluss altert das Material mindestens drei Monate auf einer Trapezmiete unter freiem Himmel. Die Metallfraktion wird separat gelagert und der Wiederverwertung zugeführt.

Schlackeaufbereitung unterliegt gesetzlichen Vorgaben

Die Aufbereitung der Schlacke unterliegt den Bestimmungen der LAGA (Länderarbeitsgemeinschaft Abfall) und muss gewisse Kriterien erfüllen. Ist sie der Verwertung zugedacht, muss das Material zur Qualitätssicherung verschiedene Produkteigenschaften erfüllen.

Erst wenn diese gegeben sind, darf das Material eingesetzt werden. Hier gibt es vielfältige bautechnische Möglichkeiten als:

- Tragschicht unter Beton, Asphalt oder Pflaster

- Unterbau beim Straßendamm

- Mineralische Oberflächen Abdeckung bei Lärmschutzwällen

- Einbau in Deponieflächen als Ausgleichsschicht zwischen Abfall und Oberflächenabdichtung

Der Einsatz von Schlacke schont natürliche Ressourcen wie Kies und Sand und hilft den intensiven Landschaftsverbrauch zu verringern. Schlacke ist absolut reaktionsfrei, so dass keine giftigen Sickerwässer oder Gase mehr emittiert werden.

Filterstaub

Lagerung im Salzstock

Rückstände aus der Rauchgasreinigung fallen in Form von Filterstäuben an. Diese Schadstoffe entstehen bei der Verbrennung des Abfalls. Sie stellen einen besonders überwachungsbedürftigen Abfall dar, weil hier die Schadstoffe konzentriert auftreten. Filterstaub wird dazu benutzt, Hohlräume in alten Bergwerken aufzufüllen.

Hierzu werden insbesondere alte Salzstöcke verwendet. Durch ihre besonderen Eigenschaften bilden sie eine feste geologische Barriere. Auch stellen die stillgelegten Gewerke durch die in großer Tiefe vorhandenen Hohlräume eine Gefahr für darüber liegende Ortschaften dar. Deshalb schreibt der Gesetzgeber den Zwangsversatz vor.

Die Auffüllung dieser Hohlräume erfolgt jedoch nicht nur mit Filterstaub, sondern auch aus Kraftwerksrückständen wie Kesselasche und anderen industriellen Rückständen. Das schont natürliche Ressourcen. Gegenwärtig stehen auf viele Jahre ausreichend Kapazitäten zur Verfügung. In dieser absolut reaktionsneutralen Umgebung sind die Schadstoffe dauerhaft dem Umweltkreislauf entzogen.

Versatz wird von zertifizierten Fachbetrieben durchgeführt

Zertifizierte Recyclingbetriebe haben sich auf den sicheren Versatz spezialisiert. Durch die spezielle Mischung von Stäuben, Kesselasche und Salzlake entsteht ein zähes Gemisch, das vorsichtig in die Hohlräume gepumpt wird. Wenn dieses Gemisch ausgehärtet ist, hat es die Festigkeit von Beton und der Hohlraum ist ausreichend abgestützt.

Salzstöcke neigen im Gegensatz zu anderen Bergwerken nicht zur Rissbildung. Die Salzwände schließen das reaktionsfreie Material so sicher ein, dass kein Kontakt mehr zur Außenwelt stattfinden kann. Innerhalb des Bergwerks herrscht ein geschlossener Wasserkreislauf. Deshalb besteht keine Gefahr, dass Flüssigkeit, die mit den Stäuben in Verbindung getreten ist, an die Umwelt abgegeben wird.

Alternativ werden die Stäube auch in Big-Packs abgefüllt und so zur Verfüllung von Hohlräumen unter Tage genutzt.

Die Ressource Phosphor: Baustein unseres Lebens

Ob Pflanze, Tier oder Mensch – ohne Phosphor kann kein Leben auf der Erde existieren. Der Nährstoff ist Bestandteil der DNA, Knochen und Zähne und spielt darüber hinaus eine entscheidende Rolle beim Energiestoffwechsel der Zellen. Da Phosphor ebenfalls maßgeblich für die Pflanzengesundheit und -entwicklung verantwortlich ist, ist er wesentlicher Bestandteil von Düngemitteln und als solcher für die Landwirtschaft unverzichtbar.

Phosphor lässt sich nicht künstlich herstellen, weshalb wir auf seine natürlichen Vorkommen angewiesen sind. Jedoch sind die Phosphorreserven weltweit begrenzt. Die Europäische Kommission stuft Phosphor bereits seit Mai 2014 als kritischen Rohstoff ein. Nur wenige Länder verfügen über Phosphorvorkommen, wobei sich in Marokko fast drei Viertel der globalen Reserven konzentrieren (Quelle: Killiches, F. (2013): Phosphat. Mineralischer Rohstoff und unverzichtbarer Nährstoff für die Ernährungssicherheit weltweit, BGR (Hrsg.), Hannover). Weder in Deutschland noch in der EU sind Rohphosphat-Vorkommen bekannt, sodass wir von Importen aus wenigen Ländern abhängig sind. Gleichzeitig wird die Gewinnung des Rohstoffs immer aufwendiger und teurer – es ist davon auszugehen, dass es daher zukünftig zu Preissteigerungen kommen wird. Deshalb ist die Sicherung der Ressource Phosphor unverzichtbar. Und eine Unabhängigkeitserklärung für unsere Gesellschaft.

Klärschlammverwertung mit EEW Energy from Waste

Ein wichtiger Beitrag zum Ressourcenschutz

Klärschlamm, das Abfallprodukt der Abwasserbehandlung, enthält Phosphor. Seit Jahrzehnten sorgt Klärschlammdünger für eine ertragreiche Landwirtschaft. Gleichzeitig hat die landwirtschaftliche Klärschlammverwertung auch negative Auswirkungen auf Umwelt und Gesundheit, weshalb die Politik die landwirtschaftliche Nutzung künftig deutlich einschränkt. Kommunen sind gefordert, jetzt die Weichen für eine ressourcenschonende Klärschlammentsorgung zu stellen.

Wir sehen uns in der Verantwortung, mit einer wegweisenden Klärschlammverwertung einen wichtigen Beitrag zum Erhalt der lebensnotwendigen Ressource zu leisten. Dafür setzen wir auf die derzeit führende Technik: die Klärschlamm-Monoverbrennung mit anschließender Phosphorrückgewinnung in nachgelagerten Verfahren. Informieren Sie sich über unsere Leistungen im Bereich Klärschlammverwertung und sprechen Sie mit uns über wegweisende Lösungen für Ihre Region.

Fachbegriffe und ihre Bedeutung

Zyklone dienen bei der Rauchgasreinigung zur Vorabscheidung von Feststoffen. Dabei wird grober Staub aus dem Rauchgas entfernt, um die weiteren Rauchgasreinigungsschritte zu entlasten.

Bei einem Zyklon werden die Feststoffe durch Fliehkraft abgeschieden. Dazu wird das einströmende Rauchgas in Rotation versetzt. Die dabei entstehende Fliehkraft schleudert die Staubpartikel an die Außenwandungen. Diese sinken dann in einen Auffangbehälter ab.

Über die Effektivität entscheidet die Gasgeschwindigkeit, die Abscheideleistung wird umso besser, je schneller die Rotation ist.

Trotzdem werden im Zyklon keine hundertprozentigen Abscheideleistungen erreicht. Er dient eher zur Vorreinigung der Rauchgase, bevor weitere Reinigungsschritte erfolgen.

Elektrofilter bestehen aus mehreren Reihen von Minus-Sprühelektroden und aus Plus-Niederschlagselektroden. Zwischen diesen beiden Elektroden herrscht eine Gleichspannung von 20 bis 100 kV.

Die Staubteilchen im Rauchgasstrom werden elektrostatisch aufgeladen, wandern zur Niederschlagselektrode und bleiben dort haften.

Elektrofilter sind robust und wartungsarm und haben eine hohe Verfügbarkeit. In mehrfeldrigen Elektrofiltern können Abscheidungsgrade von über 99,8 Prozent erreicht werden.

Ihre Leistung ist auch dann noch hervorragend, wenn der Feststoffanteil im Rohgasstrom außergewöhnlich hoch ist. Dies tritt zum Beispiel auf, wenn im Rauchgasstrom Partikel von Reaktionsprodukten aus einer Sprühabsorption oder staubartige Aschen aus einem Dampferzeuger vorhanden sind.

Für die Reinigung von gasförmigen Schadstoffen ist der Elektrofilter jedoch nicht geeignet.

Nasselektrofilter kommen hauptsächlich in der Reinigung von Abgasen aus chemischen Prozessen zum Einsatz - in Abfallverbrennungsanlagen eher selten.

Aufbau und Funktion gleichen im Prinzip dem Trockenelektrofilter, nur dass sich hier an den Niederschlagselektroden ein Flüssigkeitsfilm bildet, der die Feststoffteilchen laufend abwäscht.

Der Nasselektrofilter kommt vorwiegend zur Reinigung von wasserdampfgesättigten Gasen zum Einsatz. In Verbindung mit Nasswäschern oder anderen Komponenten der Rauchgasreinigung wird eine gute Abscheideleistung für Aerosole und Feststoffpartikel erreicht.

Gewebefilter werden seit über 15 Jahren in Rauchgasreinigungssystemen eingesetzt. Schwerpunktmäßig dienen sie zur Abscheidung von festen sowie im geringen Umfang auch von gasförmigen Komponenten. Sie sind einem Sprühabsorber/Sprühtrockner oder einem trockenen Gasreinigungsverfahren wie Kalkeinblasung nachgeschaltet.

In einer Gewebefilteranlage werden mehrere Kammern nebeneinander geschaltet, die durch Verschlussklappen voneinander getrennt sind. Hier hängen Gewebeschläuche aus Glas-, Mineral-, Metall-, aber auch aus Natur- und Kunstfasern. Das Rauchgas diffundiert durch die Feststoffschicht, die sich am Gewebeschlauch abgelagert hat.

So können nicht nur Feinstäube, sondern auch gasförmige Schadstoffe abgeschieden werden. Dies wird durch die Einblasung von Trockenkalk oder auch durch den nichtreagierten Kalkanteil nach einem mit Kalkmilch betriebenen Sprühabsorber erreicht.

An Bedeutung gewonnen haben Gewebefilter in letzter Zeit im Zusammenhang mit Flugstromadsorptionsverfahren wie Einblasung von Herdofenkoks oder Aktivkohle zur Abscheidung von Dioxin und dampfförmigen Schwermetallen.

Bei diesem Verfahren werden die Stickoxide durch die Zugabe von Ammoniakwasser in umweltneutralen Stickstoff und Wasser umgesetzt. Anders als beim SCR-Verfahren ist hierbei kein Katalysator notwendig.

Dabei wird in mehreren über den Feuerungsraum liegenden Ebenen eine wässrige Ammoniaklösung großflächig über Lanzen eingedüst. Jede Eindüsungsebene erhält eine auf das Temperaturniveau abgestimmte Lösung, die zuvor in mehreren Mischbehältern entsprechend vermischt wird. Als Kühl- und Zerstäubermedium wird Dampf oder Pressluft verwendet.

Der Entstickungsprozess läuft nur in einem engen, zwischen 850° C und 1.050° C liegenden Temperaturbereich ab, wobei auch die Verweilzeit der eingedüsten Lösungen von Bedeutung ist. Deshalb wird über Schallwellen die Rauchgastemperatur im ersten Kesselzug gemessen. Denn bei zu hoher Gastemperatur kann sich das unerwünschte Stickoxid bilden, das durch Ammoniakverbrennung entsteht. Deswegen ist ein gleichmäßiges Temperaturprofil, das über den Querschnitt der Eindüseebenen vorhanden ist, sowie eine ausreichende Reaktionsstrecke innerhalb dieses engen Temperaturbereiches nötig.

Dieser Vorgang ist bei EEW Energy from Waste computergestützt. Der Rechner wählt auf Basis der Messungen von drei alternativen Eindüsungsebenen diejenige aus, welche das richtige Temperaturfenster hat.

Damit der Abscheidegrad so hoch wie möglich ist, wird mehr Ammoniaklösung eingedüst, als verbraucht wird. Überschüsse werden in der nachfolgenden Rauchgaswäsche wieder abgeschieden.

Bei diesem Verfahren wird anders als im SNCR-Verfahren mit einem Katalysator gearbeitet. Unter Eindüsung von Ammoniak durchströmt das Rauchgas einen in mehreren Ebenen mit platten- oder wabenförmigen Katalysatoren befüllten Reaktorturm. Steht die Entstickung am Beginn der Rauchgasreinigung, werden Plattenkatalysatoren eingesetzt, da im Rauchgas noch Staubpartikel vorhanden sein können. Am Ende der Rauchgasreinigung werden bei reinem, staubfreien Gas vorwiegend Wabenkatalysatoren verwendet.

Die Katalysatoren sind in Modulbauweise auf mehreren Ebenen im Reaktorturm eingebaut, ihre keramischen Körper sind mit katalytisch wirkenden Materialien wie Titan-Vanadium oder Wolframoxid ausgekleidet. Der Stickstoff-Reduktionsgrad wird zum einen durch die katalytisch wirkende Substanz und zum anderen durch das Volumen der Katalysatoren bewirkt. Von Bedeutung ist auch die Reaktionstemperatur, die momentan im günstigsten Bereich zwischen 300° C und 400° C liegt.

Derzeit wird jedoch angestrebt, den Katalysator mit möglichst niedriger (320° C) Rauchgastemperatur zu betreiben - bei gleicher Stickstoffreduzierung. Höhere Temperaturen müssten durch Zusatzbrennstoffe die in der Prozesskette entstehenden Energieverluste ausgleichen.

Bei einer Temperatur unter 320° C verändert sich die eingedüste Ammoniaklösung zu Ammoniaksalzen. Hier droht eine Verstopfung der Katalysatoren. Oberhalb von 320° C entstehen diese Salze jedoch nicht.

Nasswäschesysteme kommen in der Regel nach einer wirksamen Entstaubung des Rauchgases zum Einsatz. Durch das Waschverfahren erreicht man gute Abscheidegrade für Hydrogenchlorid (Salzsäure) und Schwefeldioxid sowie für partikelgebundene, dampfförmige Schwermetalle wie Quecksilber und Cadmium.

Damit der Waschvorgang der Rauchgase auch effektiv ist, werden mindestens zwei Waschstufen benötigt. Denn einige Schadstoffe (Salzsäure, Fluorwasserstoff, Schwermetalle) können nur im sauren (ph-Wert um 1) Bereich erfolgreich abgeschieden werden, andere (Schwefeldioxid) wiederum nur im neutralen (ph-Wert um 7) Bereich.

Die einströmenden Rauchgase werden in einen engen Stahlbehälter geleitet und auf 70° C abgekühlt. Hier erreicht man bereits gute Reinigungsergebnisse bei den wasserlöslichen Komponenten. Die Wäscher verfügen über eine hohe Prallkörperschicht, also eine vergrößerte Oberfläche, die für die intensive Mischung der Rauchgase mit der Reinigungsflüssigkeit sorgt. Das dabei entstehende Abwasser wird zum Schluss eingedampft, damit die darin enthaltenden Schadstoffe sicher entzogen werden können.

Sprühabsorber/Sprühtrockner entfernen hauptsächlich die sich im Rauchgas befindlichen gasförmigen Schadstoffe. Durch die Zugabe einer Absorptionslösung werden die Schadstoffe in feste Salze umgewandelt. Zusätzlich kondensiert ein großer Teil der dampfförmig vorliegenden Schwermetalle an den Oberflächen der Feststoffpartikel.

Das in den Sprühabsorber eintretende Gas wird durch Leitbleche in Turbulenzen versetzt. Durch Ringdüsen wird die Absorptionslösung in den Gasstrom eingebracht. Als Lösung dient in der Regel eine wässrige Kalklösung, bei der durch die Zerstäubung ein Flüssigkeitsnebel entsteht.

Der Kalk bindet die Schadstoffe nach Verdampfen des Wassers. So entsteht kein Abwasser.

Für die Wirkung des Sprühabsorbers ist ein gewisses Temperaturgefälle nötig. Je niedriger die Ausgangstemperatur des Rauchgases beim Austritt ist, desto besser können dampfförmige Schwermetalle an der Oberfläche der Feststoffpartikel kondensieren.